คำอธิบายผลิตภัณฑ์

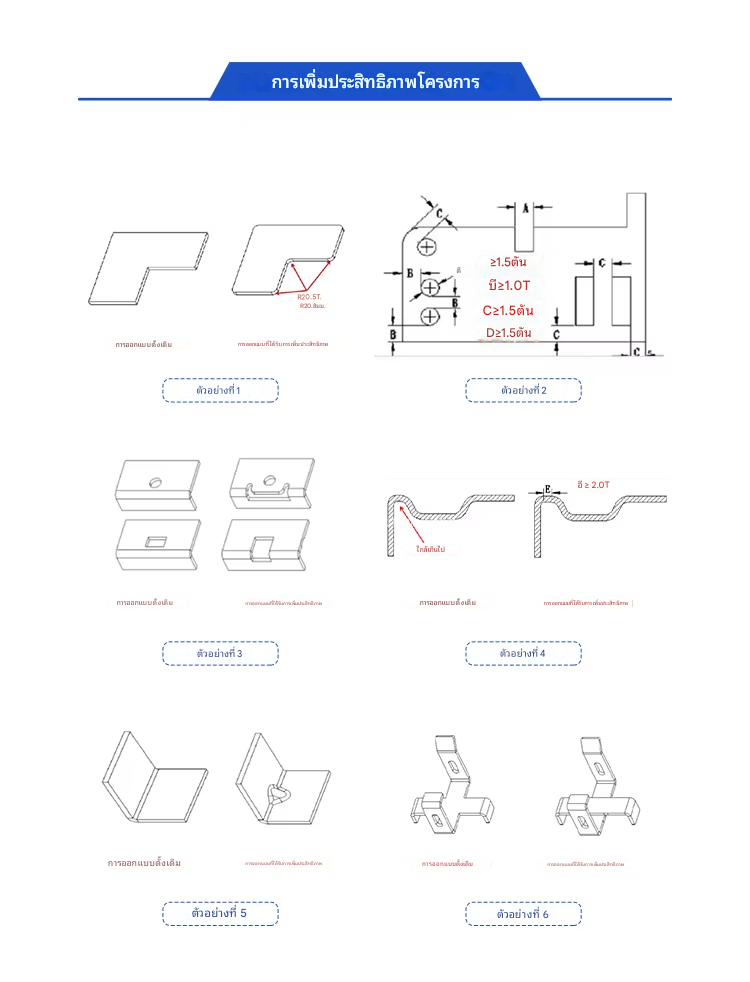

ในการผลิตจริง การตัดด้วยเลเซอร์ในฐานะขั้นตอนก่อนการแปรรูปในกระบวนการแปรรูปโลหะแผ่น (เช่น การตัดที่แม่นยำ) เมื่อผสานรวมกับวิธีการอื่น ๆ จะสามารถสร้างคุณค่าได้มากยิ่งขึ้น:

◆ การตัดด้วยเลเซอร์มีความแม่นยำสูงและสามารถตัดชิ้นงานที่มีรูปร่างซับซ้อนได้ จึงสามารถแก้ปัญหาการแปรรูปชิ้นงานที่มีรูปร่างไม่สม่ำเสมอ ซึ่งแม่พิมพ์ปั๊มแบบดั้งเดิมไม่สามารถทำได้;

◆ กระบวนการปั๊มและการพับงอในงานโลหะแผ่นช่วยให้สามารถผลิตในปริมาณมากได้อย่างมีประสิทธิภาพ เป็นการสร้างสมดุลระหว่างความแม่นยำและต้นทุน รองรับการผลิตได้ทั้งในระดับงานสั่งทำพิเศษไปจนถึงการผลิตจำนวนมาก

การตัดด้วยเลเซอร์มีจุดเด่นที่ “ความแม่นยำ ความยืดหยุ่น และประสิทธิภาพ” ขณะที่การแปรรูปโลหะแผ่นมีจุดเด่นที่ “ความประหยัด การผลิตเป็นจำนวนมาก และการใช้งานจริง” ทั้งสองวิธีนี้เสริมจุดแข็งซึ่งกันและกัน ทำให้สามารถตอบสนองได้ทั้งในด้านความแม่นยำและการผลิตในปริมาณมาก พร้อมทั้งผลักดันการพัฒนาอย่างมีประสิทธิภาพของอุตสาหกรรมแปรรูปโลหะ

คุณสมบัติการใช้งาน

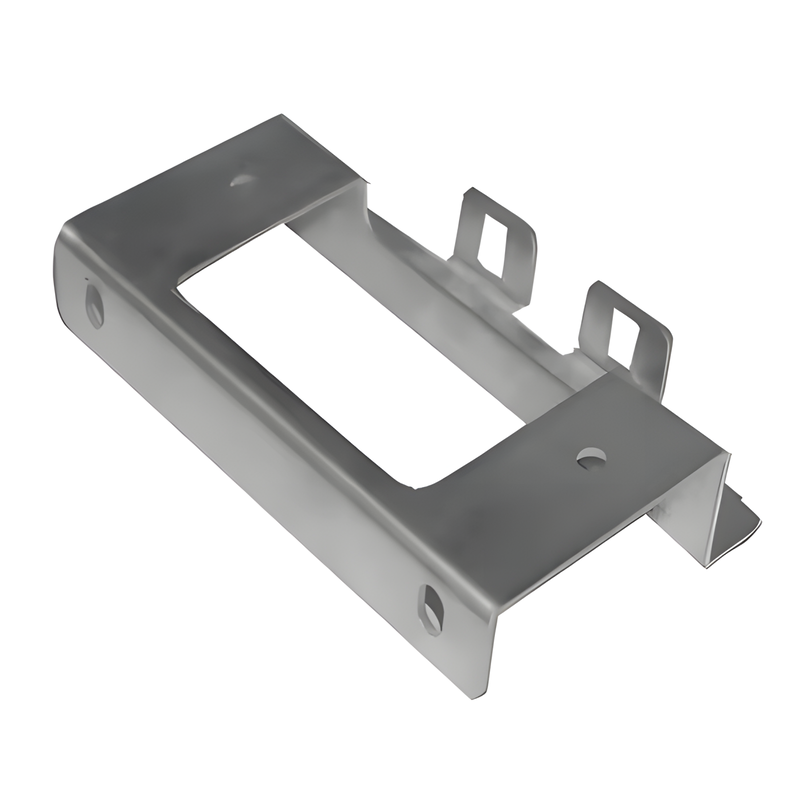

น้ำหนักเบา แต่แข็งแรง |

ความแม่นยำสูง รองรับชิ้นงานซับซ้อน |

ทนต่อการกัดกร่อน และไม่เกิดสนิม เหมาะสำหรับสภาพแวดล้อมที่มีความชื้น หรือกลางแจ้ง ด้วยคุณสมบัติไม่เป็นสนิม ช่วยยืดอายุการใช้งานของชิ้นงาน |

ข้อดีของบริการปั๊มขึ้นรูป

| ข้อดี | รายละเอียด |

| น้ำหนักเบาแต่แข็งแรง | อลูมิเนียมและสแตนเลส มีอัตราส่วนความแข็งแรงต่อน้ำหนักดีเยี่ยม เหมาะกับงานที่ต้องการความเบา เช่น ชิ้นส่วนยานยนต์และอากาศยาน |

| ทนต่อการกัดกร่อน | อลูมิเนียมและสแตนเลส ไม่เกิดสนิม เหมาะสำหรับการใช้งานกลางแจ้งหรือในสภาพแวดล้อมที่มีความชื้น |

| รองรับการขึ้นรูปซับซ้อนได้ดี | อลูมิเนียมและสแตนเลส ความยืดหยุ่นสูง สามารถปั๊มให้เป็นรูปร่างที่ซับซ้อน โดยไม่แตกร้าว |

| ความแม่นยำสูง | เครื่องจักรที่ทันสมัยรองรับการผลิตชิ้นงานที่มีขนาดละเอียดและคงที่ทุกชิ้น |

| รองรับการผลิตจำนวนมาก | เหมาะทั้งการผลิตต้นแบบและการผลิตในระดับอุตสาหกรรม ด้วยต้นทุนต่อหน่วยที่คุ้มค่า |

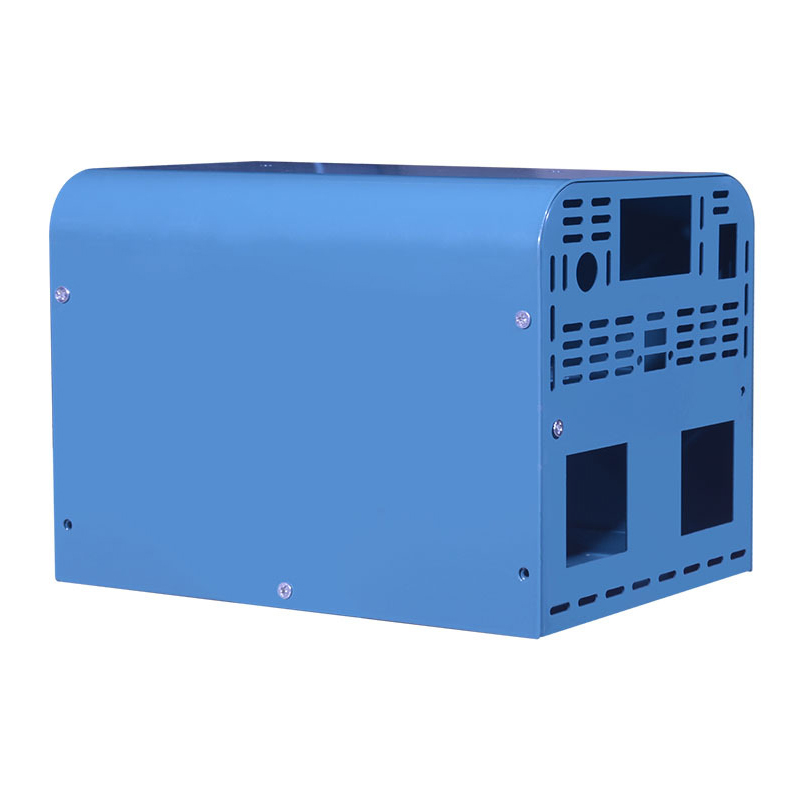

| พื้นผิวพร้อมตกแต่ง | อลูมิเนียมและสแตนเลส สามารถชุบอโนไดซ์ พ่นสี หรือตกแต่งผิวให้สวยงามและคงทน |

| บริการเสริมครบวงจร | ครอบคลุมงานพับ เจาะ เชื่อม ตัด และประกอบ พร้อมจบในที่เดียว |

แอปพลิเคชั่น

ยานยนต์ |

เครื่องใช้ไฟฟ้าและอิเล็กทรอนิกส์ |

ระบบระบายความร้อน |

โครงสร้างเบาในงานก่อสร้าง |

อุปกรณ์การแพทย์ |

งานออกแบบเชิงสถาปัตยกรรม |

การวาดภาพ

พารามิเตอร์ผลิตภัณฑ์

| พารามิเตอร์ | รายละเอียด / ตัวเลือก | พารามิเตอร์ | รายละเอียด / ตัวเลือก |

| เกรดวัสดุ | 304, 316, 201, 430 หรือระบุโดยลูกค้า | การลบคมขอบ | ลบคม, ลบมุมเฉียง หรือระบุตามความต้องการ |

| ช่วงความหนาแผ่ | 0.5 มม. – 6.0 มม. (สามารถระบุความหนาอื่นได้ตามต้องการ) | ค่าความคลาดเคลื่อนของรู/ช่อง | ±0.05 มม. (ขึ้นอยู่กับความหนาและกระบวนการผลิต) |

| ขนาดแผ่นสูงสุด | สูงสุด 1500 มม. × 3000 มม. (สามารถสั่งขนาดพิเศษได้) | รัศมีมุม | ตามแบบลูกค้า โดยทั่วไป ≥ 0.5 มม. สำหรับชิ้นงานขึ้นรูป |

| ค่าความคลาดเคลื่อน | ±0.1 มม. (มาตรฐาน) หรือสามารถทำได้ละเอียดกว่าสำหรับงานความแม่นยำสูง | รัศมีการดัด | ขั้นต่ำ 1× ความหนาวัสดุ (ขึ้นอยู่กับเกรดและความหนา) |

| วิธีการตัด | เลเซอร์คัต, CNC พันช์, กรรไกรตัดแผ่น | ตัวเลือกเคลือบผิว | ฟิล์มป้องกัน, อโนไดซ์ (ตามสั่ง สำหรับโลหะอื่น ๆ) |

| กระบวนการขึ้นรูป | ดัด (สูงสุด 120°), ม้วน, ดึงลึก | ปริมาณการผลิต | ตั้งแต่ต้นแบบไปจนถึงการผลิตจำนวนมาก |

| การเชื่อม | TIG, MIG, เชื่อมจุด, เชื่อมแนวยาว | มาตรฐานคุณภาพ | ISO 9001, RoHS, REACH หรือตามข้อกำหนดลูกค้า |

| ผิวสำเร็จ | ขัดลายเส้น (No.4), ขัดเงา (No.8), ซาติน, พ่นทราย, เคลือบสี | ระยะเวลาผลิต | ปกติ 7–15 วันทำการ (ขึ้นอยู่กับความซับซ้อนและปริมาณงาน) |

กระบวนการที่กำหนดเอง

ติดต่อ

ใบเสนอราคา

ผลิตสินค้า

ส่งสินค้า

การควบคุมคุณภาพ

การตรวจสอบวัตถุดิบ (Raw Material Inspection)

ตรวจสอบใบรับรองวัสดุ (เช่น เกรด 304, 316)

ตรวจสอบสภาพผิว: ต้องไม่มีสนิม, รูพรุน, หรือการบิดงอ

ตรวจสอบความหนาด้วยเวอร์เนียหรือไมโครมิเตอร์

| กระบวนการ | รายการตรวจสอบ | เครื่องมือที่ใช้ |

| การตัด | ขนาด, คุณภาพของขอบ, ค่าความคลาดเคลื่อน (±0.1 มม. หรือน้อยกว่า) | เวอร์เนียคาลิเปอร์, สายวัด |

| การเจาะ | เส้นผ่านศูนย์กลางรู, ตำแหน่ง, ควบคุมครีบ/เศษคม | เกจวัดรู, การตรวจสอบด้วยสายตา |

| การดัด | ความแม่นยำของมุม, ไม่มีรอยร้าวที่แนวพับ | ไม้โปรแทรกเตอร์, เกจวัดมุม |

| การเชื่อม | ความแข็งแรง, ความสะอาด, การแทรกซึมของแนวเชื่อม, ตรวจหาข้อบกพร่อง | เกจวัดแนวเชื่อม, การตรวจด้วยสายตา, NDT (ถ้าจำเป็น) |

| ผิวสำเร็จ | ความสม่ำเสมอ, ทิศทางของลายขัด, ไม่มีรอยขีดข่วนหรือตำหนิ | การตรวจด้วยสายตา, เครื่องวัดความเรียบผิว |

การตรวจสอบขั้นสุดท้าย (Final Inspection)

ตรวจสอบขนาดตามแบบ CAD หรือตัวอย่างจริง

ทดสอบการประกอบ (ถ้ามี)

ตรวจสอบผิวสำเร็จ (เช่น No. 4, No. 8)

ความสะอาดของชิ้นงาน (ต้องไม่มีคราบน้ำมัน รอยนิ้วมือ หรือฝุ่น)

ตรวจสอบฉลาก และบรรจุภัณฑ์ให้ถูกต้องครบถ้วน

คำถามที่พบบ่อย

| คำถาม | คำตอบ |

| รองรับความหนาอะลูมิเนียมเท่าไหร่? | รองรับตั้งแต่ 0.2 มม. – 6.0 มม. ขึ้นอยู่กับรูปแบบชิ้นงาน |

| ใช้เวลาผลิตนานแค่ไหน? | โดยทั่วไปใช้เวลา 7–21 วันทำการ ขึ้นอยู่กับความซับซ้อนและปริมาณ |

| รับผลิตจำนวนน้อยหรือเฉพาะล็อตใหญ่? | รองรับทั้ง งานต้นแบบ และ งานผลิตจำนวนมาก |

| มีบริการออกแบบแม่พิมพ์หรือไม่? | มีบริการ ออกแบบ CAD/CAM และให้คำปรึกษาโดยวิศวกรผู้เชี่ยวชาญ |

| มีบริการตกแต่งผิวหรือไม่? | มีบริการ อโนไดซ์ พ่นสี ลบคม ขัดเงา และเคลือบผิวต่าง ๆ |